一、高速电机简介

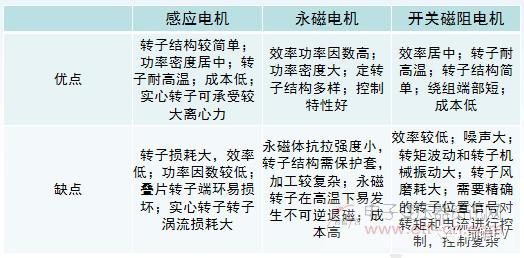

高速电机通常指转速超过 10000 r /min的电机。高速电机体积小、可与高速负载直接相连、省去传统的机械增速装置、减小系统噪音和提高系统传动效率。目前成功实现高速化的主要有感应电机、永磁电机、开关磁阻电机。

高速电机的主要特点是转子速度高、定子绕组电流和铁心中的磁通频率高、功率密度和损耗密度大 。这些特点决定了高速电机具有不同于常速电机特有的关键技术与设计方法,设计和制造难度往往成倍大于普通速电机。

高速电机的应用领域:

(1) 高速电机在空调或冰箱的离心式压缩机等各种场合得到应用。

(2) 随着汽车工业混合动力汽车的发展,体积小,重量轻的高速发电机将会得到充分的重视,并在混合动力汽车,航空,船舶等领域具有良好的应用前景。

(3)由燃气轮机驱动的高速发电机体积小,具有较高的机动性,可用于一些重要设施的备用电源,也可作为独立电源或小型电站,弥补集中式供电的不足,具有重要的实用价值。

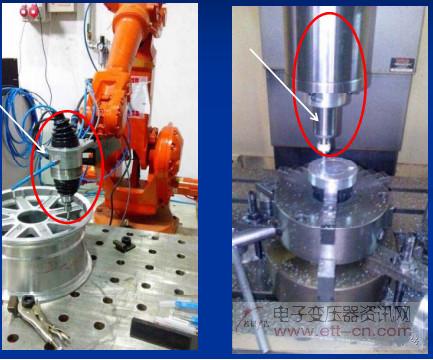

下图为工业机器人高光机,应用的永磁无刷直流电机350W60kr/min。

二、高速电机国内外发展现状

1、高速感应电机

感应电机转子结构简单、转动惯量低,并且能够在高温和高速的条件下长时间运行,因此感应电机在高速领域应用比较广泛。

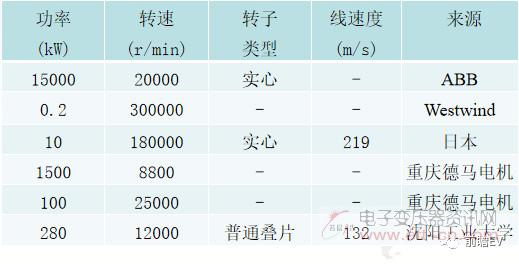

目前,国内外高速感应电机中,功率最大的为15MW,其转速为20000 r/min,为ABB公司2002年研制,采用实心转子结构。高速感应电机速度最大的是由Westwind Air Bearings研制的,转速为300000 r/min,其功率为200 W,用于PCB钻床主轴。同样,国外还实现了功率为10kW,180000r/min转速的高速感应电机用作测试电机。

下图为Westwind Air Bearings研制的高速感应电机,功率200W,转速300000 r/min。

国内的研究相对落后,其中沈阳工业大学、重庆德马电机、海军工程大学、浙江大学等研究单位对高速感应电机开展了许多研究工作。

重庆德马电机研制了100kW、25000r/min高速感应电机。沈阳工业大学对功率为280kW、转速为12000r/min,线速度为132m/s,采用普通叠片结构的高速感应电机进行了相关研究。海军工程大学对 2.5 MW的高速感应电机开展了相关研究等等。

表1 国内外高速感应电机的研究

2、高速永磁电机

永磁电机由于其效率和功率因数高及转速范围大等优点,在高速应用领域备受青睐。相对于外转子永磁电机,内转子永磁电机具有转子半径小及可靠性强的优点,成为高速电机首选。

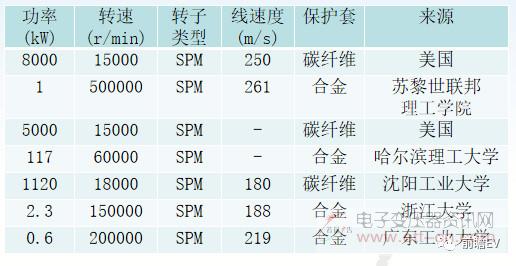

目前,国内外高速永磁电机中,功率最大的高速永磁电机,是美国研究的,功率为8MW,转速15000r/min,为面贴式永磁转子,保护套采用的是碳纤维,冷却系统采用风冷水冷结合的方式,用于与燃气轮机匹配的高速电机。

瑞士的苏黎世联邦理工学院设计了最高转速的高速永磁电机。参数为500000 r/min,功率为1kW,线速度为261m/s,采用合金保护套。

国内对高速永磁电机的研究主要集中在浙江大学、沈阳工业大学、哈尔滨理工大学、哈尔滨工业大学、西安交通大学、南京航空航天电机、东南大学、北京航空航天大学、江苏大学、北京交通大学、广东工业大学、南车株洲电机有限公司等。

他们对高速电机的设计特点、损耗特性、转子强度与刚度计算以及冷却系统设计与温升计算等方面开展了相关的研究工作, 并制作了不同功率等级和转速的高速样机。

沈阳工业大学与江苏航天动力机电有限公司合作,已研制了1120 kW、18000r/min 的高速永磁电机,如图所示,该电机采用面贴式永磁转子结构,转子表面线速度为180m /s,采用碳纤维保护措施。

此外,浙江大学对2.3 kW、150000 r /min的高速永磁无刷直流电机的保护措施、涡流损耗开展了深入研究;东南大学对功率600 W,转速20000r/min的高速永磁电机进行了研究;广东工业大学对0.6 kW,200000 r /min的高速永磁无刷直流电机进行了理论分析等等。

但国内对高速永磁电机的研制多集中在500kW以下的中小功率和中低转速阶段,对大功率尤其是兆瓦级和超高转速永磁电机的研究还较少。高速永磁电机有面贴式(SPM)和内置式(IPM)两种转子结构。除少数采用内置式转子结构外,其余多采用面贴式永磁转子结构。

表2 国内外高速永磁电机的研究

3、开关磁阻电机

开关磁阻电机以结构简单、坚固耐用、成本低廉以及耐高温等优点而备受瞩目, 在高速领域的应用日益广泛。

高速开关磁阻电机目前可达的最大功率为250kW,转速22000r /min,最高转速为200000r /min,功率1kW。

南京航空航天大学、北京交通大学、华中科技大学等对高速开关磁阻电机开展了相关研究工作,其中南京航空航天大学研制了1 kW,130000 r /min的开关磁阻电机。

表3 三种高速电机的对比

三、高速电机保护套设计和转子强度分析

电机高速旋转时转子离心力很大,转子强度分析和保护套设计是高速电机设计的关键。目前对高速永磁电机开展的转子强度分析主要是针对转子高速旋转时的稳态应力分析校核永磁体所承受应力是否超过许用应力,保证转子的稳定运行。由于大多数高速永磁电机选用钕铁硼永磁材料,该材料抗压强度较大,而抗拉强度很小,因此对于内转子电机结构的永磁体,必须采取保护措施。

目前最常用的保护措施主要有两种:一种是采用碳纤维绑扎永磁体,另外一种是在永磁体外面加高强度非导磁合金保护套。但合金护套的电导率较大,空间和时间谐波会在合金护套中产生较大的涡流损耗,碳纤维护套的电导率远远小于合金护套,可以有效的抑制护套中的涡流损耗,但碳纤维护套的热导线很差,转子热量难以散出,且碳纤维护套的加工工艺复杂,对加工精度要求较高。但是对于高速外转子永磁电机,不需要采取保护措施,因此转子应力分析的研究较少。

英国布里斯托大学Jason M. Yon 提出了一种半导磁的合金保护套,合金套的相对磁导率为 7.2,并对不导磁和半导磁合金保护套的电磁特性进行了分析。

沈阳工业大学王凤翔教授对一台60000 r/min的告诉高速永磁电机设计了合金保护套,并对旋转、静止等不同工况下的转子机械强度进行理论分析和二维有限元计算。

浙江大学有提出一种周向和轴向开槽的合金保护套,并对其进入了深入的研究结果表明该结构可以在满足转子强度的要求下,有效减小合金保护套中的涡流损耗。

高速电机的铁耗和铜耗的计算方法与一般电机有着较大的区别。对于普通电机,磁场的谐波频率比较低,转子涡流损耗一般可以忽略,而对于高速永磁电机,转子涡流损耗较大,会给电机散热带来严重的困难,而永磁体在过高的温度下会发生不可逆退磁。因此对高速电机进行合理电磁设计与损耗的准确计算成为高速电机的关键问题之一。

在高速电机中,由于工作频率较高,定子铁心损耗成为电机的主要损耗,对电机的效率和发热性能起到主导性作用,计算定子铁耗,目前比较经典的计算方法是建立 Bertotti 铁耗分立计算模型,也就是将铁耗分为三部分,分别为磁滞损耗、经典涡流损耗和异常涡流损耗。

东南大学胡虔生教授等采用两个相互正交的交变磁化来近似等效旋转磁化,使得这种方法既考虑了谐波磁场又考虑了旋转磁场,而且损耗系数可以直接从硅钢片厂家提供的交变磁化方式下的损耗曲线拟合获得,因而实现起来比较简单且具有较高的精度。

由于高速电机的铁耗与磁通密度分量的幅值有关,为了准确计算损耗,还需分析电机内的电磁场。芬兰赫尔辛基大学和瑞典斯德哥尔摩皇家技术学院都对高速电机内的电磁场做了比较详尽的分析。

转子的损耗主要包括转子空气摩擦损耗和转子涡流损耗两部分,转子涡流损耗主要是由定子电流的时间和空间谐波以及定子槽开口引起的气隙磁导变化所产生的。

由于高速电机的旋转速度高达每分钟数万转甚至十几万转,其转子表面的空气摩擦摩耗要比普通电机大得多,在电机总损耗中占有较大比重,因此对空气摩擦损耗的研究具有实际意义。目前国内关于空气摩擦损耗的研究还鲜有报道,尤其是基于流体场计算高速电机转子空气摩擦损耗。沈阳工业大学通过对60000 r/min 高速永磁电机的研究,对基于流体场空气摩擦损耗计算方法进行初步分析和实验验证。

高速电机主要的研究发展方向有:

大功率高速电机和超高速高速电机的关键问题研究; 基于多物理场和多学科的耦合设计; 定转子损耗的理论研究与实验验证; 高强度与高耐温能力的永磁材料、高导热系数的纤维材料等新材料的开发及应用; 高强度转子叠片材料和结构的研究; 不同功率和转速等级下高速轴承的应用; 良好散热系统的设计; 高速电机控制系统的研制; 满足产业化要求的转子加工及装配新工艺等。

(敬请关注微信订阅号:dzbyqzx)